11月29日,在中国建筑材料联合会上,中国建筑材料联合会会长阎晓峰指出,水泥行业已实现碳达峰,进入碳中和阶段。这意味着水泥行业在应对气候变化方面取得了里程碑式进展!

水泥行业碳排放现状如何,未来该怎样推动碳减排工作开展,可以选择哪些碳中和路径,有哪些减碳的关键技术?

一、水泥行业碳排放现状

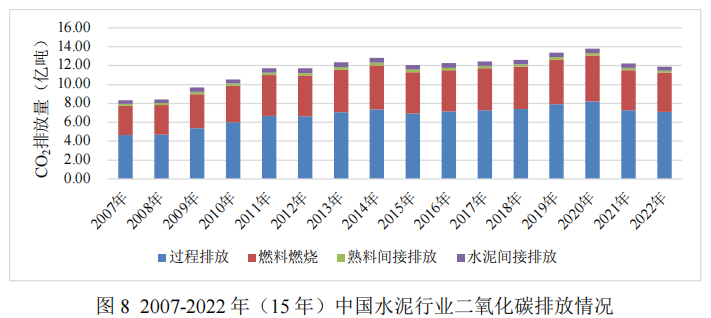

水泥生产过程排放的温室气体主要涉及CO2,分为直接排放和间接排放,直接排放集中在窑系统,包括能源活动排放(煤炭燃烧)和工艺过程排放(碳酸盐分解),间接排放主要是电力消耗,此外还有少量原材料及产品运输引起的CO2排放。

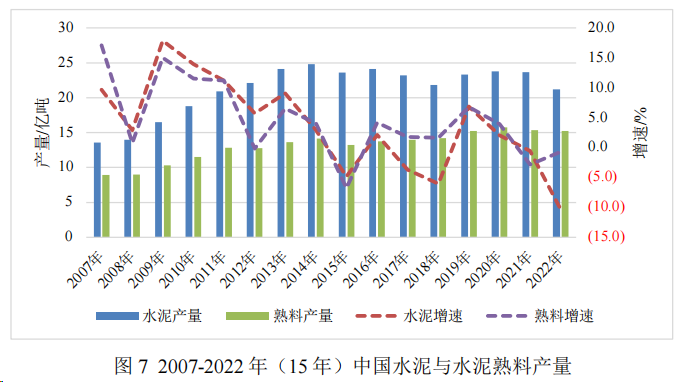

根据国家统计局及中国水泥协会的公开数据,2007年-2022年(15年)水泥和熟料产量及变化情况见下图。

随着水泥熟料产量的增加,我国水泥行业二氧化碳排放量持续增长。2007-2011年排放量由8.24亿吨增加至12.83亿吨,年均增长13.55%,增长较快;

2011-2014年二氧化碳排放量增速放缓,期间水泥产量增加较快,熟料产量增加缓慢,由此可见,熟料的产量直接影响水泥行业碳排放量;

2015-2020年二氧化碳排放量呈缓慢上升趋势,到2020年达到13.79亿吨,“十三五”时期年均增长2.71%。

近两年全国水泥市场需求明显收缩,市场持续低迷叠加供给增加,以及煤炭、石灰石等原燃料价格大幅上涨推升成本,在量价齐跌、成本高涨的双向挤压背景下,伴随行业效益下滑,二氧化碳排放下降趋势也非常明显,根据项目组测算2022年二氧化碳排放量较 2020年下降13.77%。

二、水泥行业四大碳中和路径

水泥行业熟料煅烧环节的碳排放占比95%以上,主要来自碳酸盐原料在煅烧过程中分解产生的CO2(过程排放)以及化石燃料燃烧(燃烧排放)。

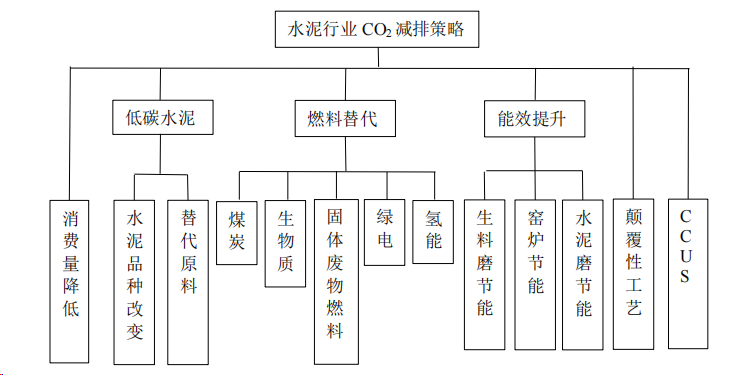

结合行业碳排放总量测算可知,熟料消费量变化是引起水泥行业碳排放总量变化的最大影响因素,除此之外,水泥行业减少碳排放主要的技术路径包括:

1、基于原料替代的低碳水泥技术:基于水泥生产工艺特点,降低碳酸盐分解产生的碳排放是降低行业单位产品碳排放强度的重要路径之一。低碳水泥情景就是充分考虑降低碳酸盐分解的过程排放,主要有原料替代、低碳水泥熟料、低碳水泥复合材料三种技术途径。

原料替代技术指利用某些天然矿物或其他工业企业产生的工业废料,如电石渣、造纸污泥、脱硫石膏、冶金渣尾矿等,主要成分包含非碳酸盐钙、镁,在水泥生产中替代传统石灰石原料,减少生料煅烧过程中因石灰石等碳酸盐矿物分解排放的CO2。

低碳水泥熟料指生产不基于硅酸钙的新型熟料体系。低碳水泥熟料的典型例子主要有:高贝利特水泥熟料、硫(铁)铝酸盐水泥熟料、X-Clinker水泥熟料、Celitement水泥熟料、可碳化硅酸钙水泥熟料等。

低碳水泥复合材料,即掺加矿渣、粉煤灰等工业废渣之类的低碳混合材,减少熟料在水泥产品中的使用比例。

2、现有工艺设备的极致能效提升:我国目前水泥生产的能效水平参差不齐,部分已经位列国际前列。水泥熟料单位产品综合能耗在90~136kgce/t之间,与欧美水平持平甚至更优。同时,水泥行业仍存在超过10%以上部分能耗较高的企业达不到国家标准的限定值,急需技术改造。

因此水泥行业将持续推广能效提升技术,提高行业平均能耗水平。水泥生产能效提升技术特指基于现行水泥生产工艺基础的改良优化技术手段,主要包括生料粉磨能效提升、熟料烧成能效提升、水泥粉磨能效提升技术三个类别。

3、针对煅烧环节燃煤排放问题的燃料替代:中短期行业主要是使用固体废物燃料、生物质燃料等,中远期将有其他新型燃料如氢能、绿电等作为可选择的替代燃料。

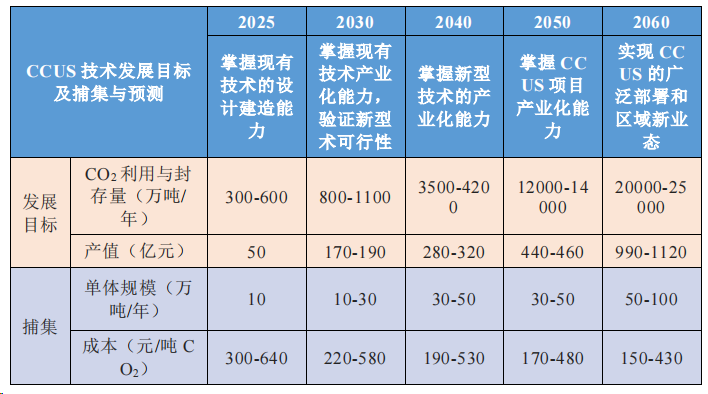

4、以及针对末端处置的碳捕集、利用与封存(CCUS):“双碳”背景下,水泥行业CCUS应用需逐步对各技术路线进行探索、应用示范和商业推广。

水泥行业CCUS技术发展路线

根据水泥行业现状、技术发展前景和市场准备等条件,这四类技术发挥主力作用的时期有所不同,近期减排技术寄望于现有工艺设备极致能效提升改造,中远期技术突破寄希望于原/燃料替代和CCUS技术。

三、水泥行业三大减碳关键技术

水泥行业实现碳中和离不开工艺、技术、燃烧方式等的不断创新和突破以下三种在研创新性低碳水泥技术,可能在未来水泥行业二氧化碳减排进程中发挥重要作用。

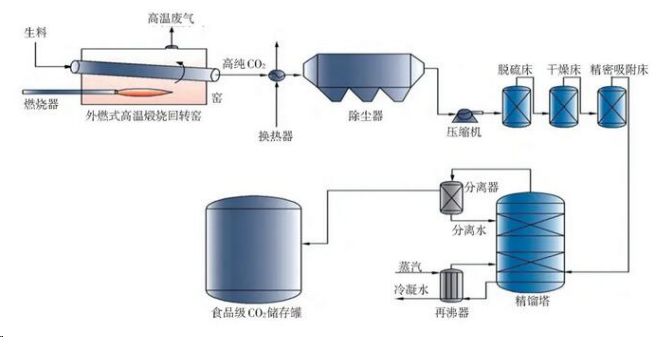

1、外燃式旋窑碳捕集技术

技术主要原理是根据捕集CO2量的要求,将原本送入预热器下料管的生料,分出一定量送入外燃式高温煅烧回转窑中分解。

该技术仅捕集原料煅烧部分产生的CO2,无法捕集燃料燃烧产生的CO2,并且该技术对生产线改动较大,仅适用于新建生产线配套建设。主要优点是工艺原理简单,工艺系统没有化学吸收法复杂,运行成本比较低;其缺点是,外燃式高温煅烧回转窑对筒体材料的耐高温特性要求非常高。

2、悬浮煅烧技术

水泥熟料的悬浮煅烧,是一项取消了回转窑和篦冷机的新型工艺,将“预热、 分解、烧成、冷却”整个生产系统集成在一个立式塔架内,比现有的预热器高出三分之一左右,烧成温度设计为1320°C,烧成的熟料粒径小于常规熟料。

由于取消了回转窑和篦冷机,采用高度的集成布局,系统阻力和散热、漏风会大幅度减小,生产能耗将大幅度降低。此外,悬浮煅烧技术还具有系统投资低、产品质量高、占地面积小的特点。

3、全氧燃烧技术

全氧燃烧是把燃料与90%~99%纯氧按照预定燃料比混合,以更精确的方式来进行燃烧的技术。全氧燃烧技术优势显著,可以极大地提高燃烧效率、火焰及烟气温度,其应用主要集中在发电厂和玻璃工业。

水泥窑采用纯氧+整体富氧+O2/CO2方式时,一般与CCS技术联合使用。现阶段由于制备纯氧以及CO2压缩和净化的能耗太高,限制了其大规模工业化应用。

水泥行业碳减排并逐步实现碳中和的过程主要分为以下几个阶段:

2020-2030:水泥行业减碳的主要措施是极致能效提升和低效高排放产能退出。

2030-2040:水泥产量随社会发展进入较低水平,替代燃料实现全面应用,CCUS逐步成熟。燃料替代率提升,氢能和电力制备水泥技术实现试点和示范。

2040-2050:至2040年大多数现有服役水泥窑将达到寿命终点,需要进行重大再投资,基于新型窑炉结构进行流程再造,包括全氧辅助、电力窑炉、氢制水泥技术等将实现更大普及率。

2050年以后:新型替代燃料技术如电力与氢能将成熟并实现商业化,煤炭在燃料中占比将趋于零,水泥行业CCUS作用进一步明显。

-------

参考文献:

[1] 续翼小百科:水泥行业已实现碳达峰,如何碳减排?

[2] 清华大学碳中和研究院:孔祥忠:水泥行业碳达峰碳中和技术展望

[3] 水泥生产技术:水泥行业碳达峰形势分析和建议

[4] 江姗姗,谢泽琼等:广东省水泥行业二氧化碳排放量预测和减碳路径研究

[5] 能源基金会:中国水泥行业碳中和路径研究

[6] RMI:中国水泥行业碳中和之路

文章来源:碳中和资料库,若有来源标注错误或侵犯了您的合法权益,请作者持权属证明联系,我们将及时更正、删除,谢谢。

中证盟认证可提供体系认证(ISO三体系等)、服务认证(商品售后服务认证、职业健康安全管理体系认证、物业管理服务认证等)、产品认证(中国环境标志产品认证、环保产品认证、中国绿色产品认证、中国绿色建材产品认证等)、产品检测等技术服务,能帮助企业提高投标中标概率,申请相关补贴,为产品增加卖点等,有兴趣可联系0757-86229321/15989178915。